Commitment

カルックスのこだわり

カルックスの発泡スチロールはここが違う!選ばれる理由

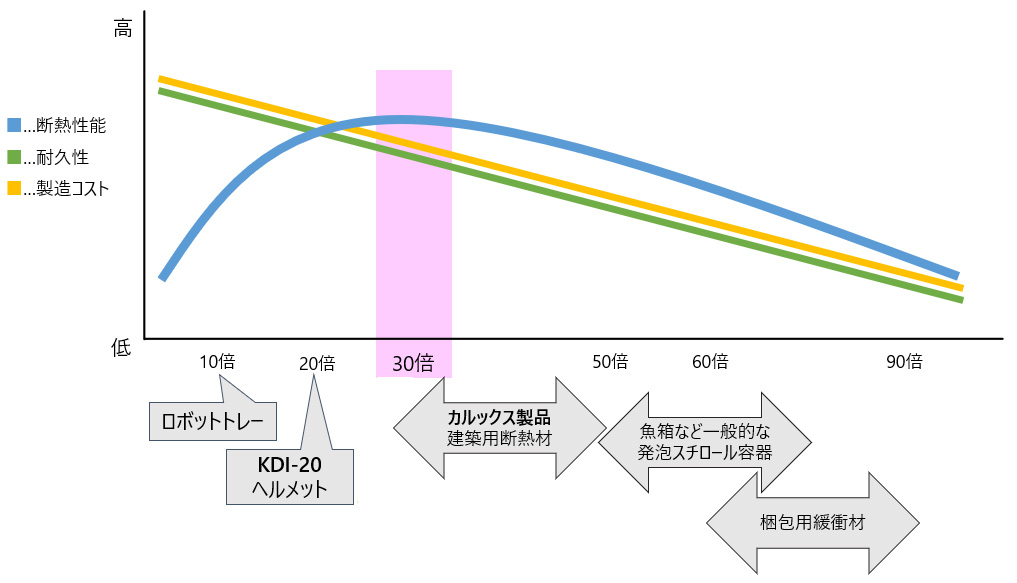

なぜ30倍にこだわるのか?

※発泡スチロール製品の断熱性・耐久性・製造コストの関係を模式的に表したものです。発泡スチロール製品の品質を保証するものではありません。

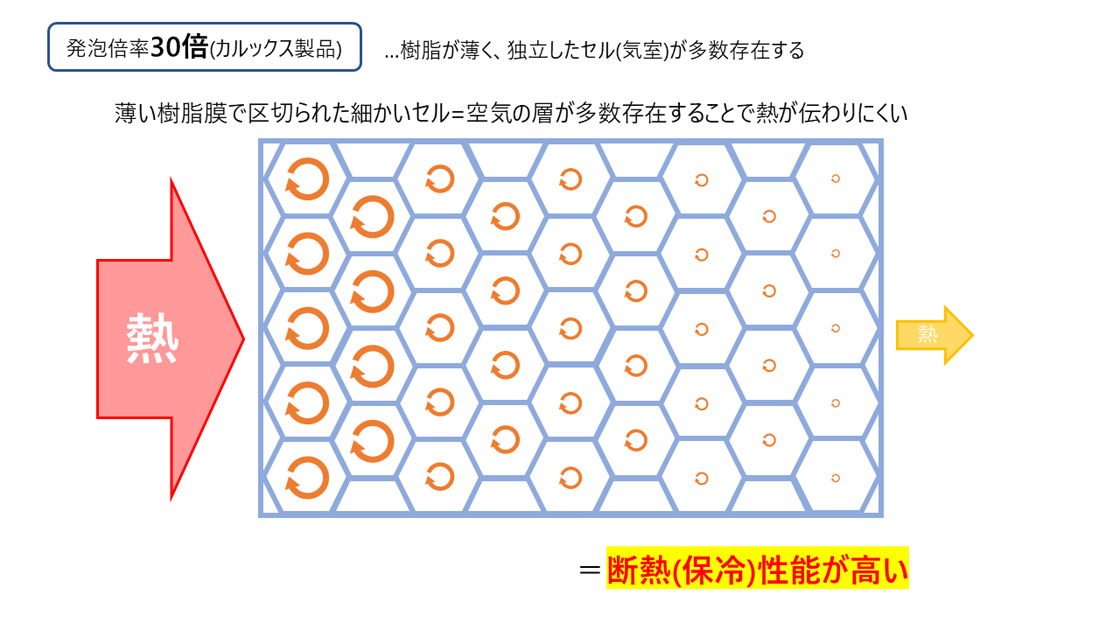

断熱性と耐久性に優れた発泡倍率30倍

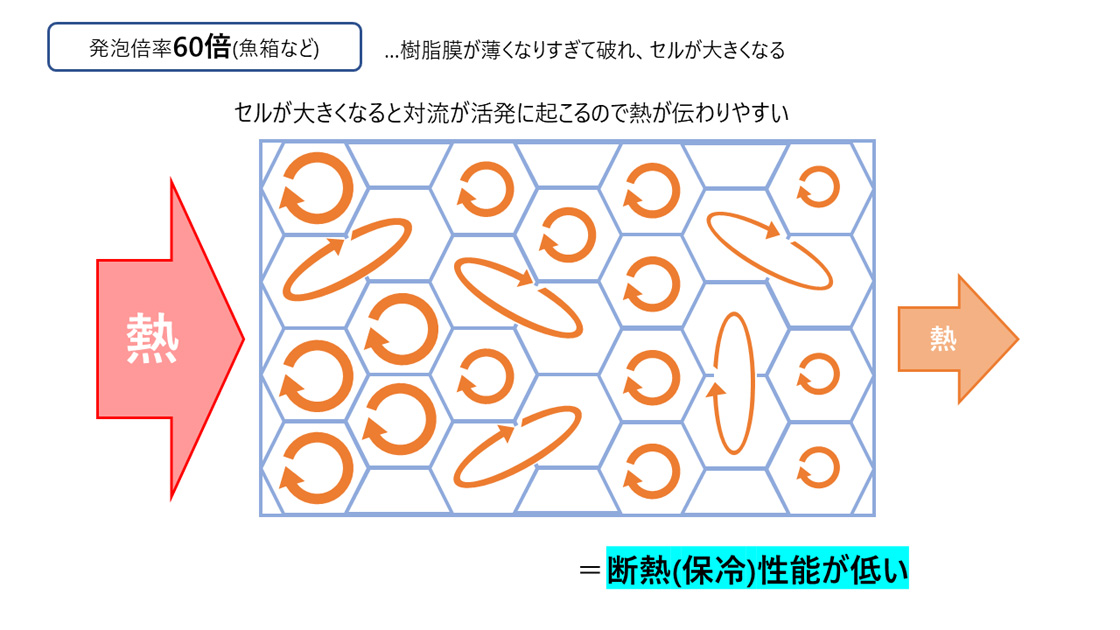

一般的な魚箱などは原料をたくさん膨らませ(高倍率)低コストで生産される分、断熱性・耐久性はあまり高くありません。

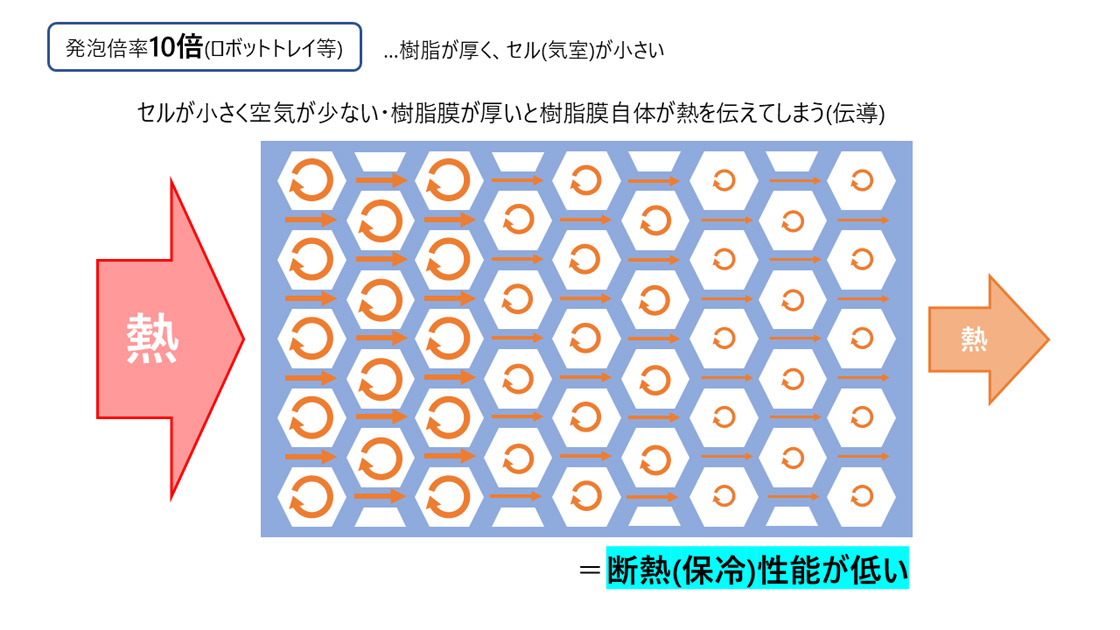

かと言って、原料を少ししか膨らませず(低倍率)生産した場合は、耐久性は増しますが樹脂膜から熱伝導が起こるので断熱性はかえって落ちてしまうのです。発泡倍率30倍は、EPS断熱材のハイグレード製品にも採用されている断熱性と耐久性のバランスに優れた倍率といえるでしょう。

保冷能力を引き出す為の考え抜かれた設計・製法

カルックス製品は、保冷能力を高める為に本体と蓋の篏合(かんごう=はめ合わせ)部分を製品ごとに金型レベルで造りこんでいます。考え抜かれた設計により内部の冷気が外に逃げていくのを抑え、保冷能力を高めることが可能になります。

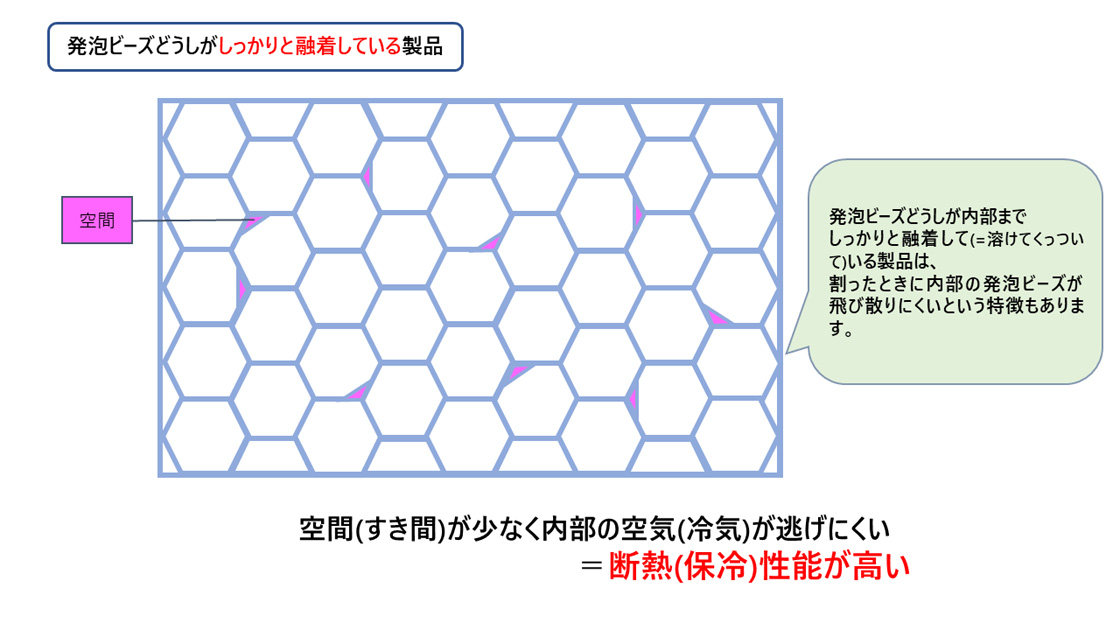

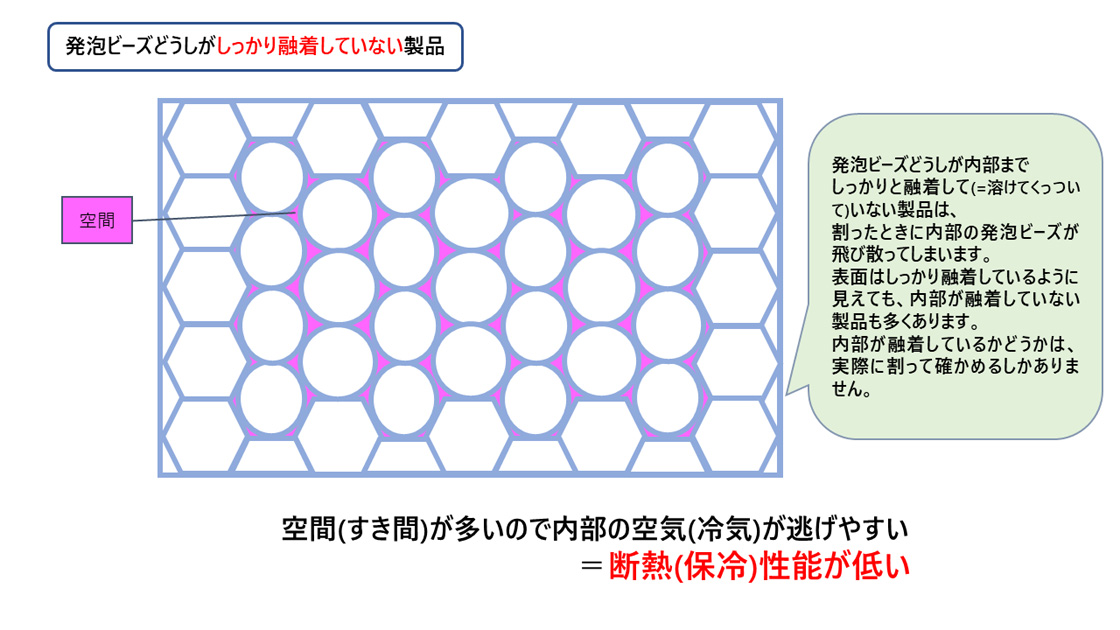

ビーズ法発泡スチロール(EPS)は、原料である発泡ビーズを熱で柔らかくし加圧接着する製法で製造されています。発泡ビーズを加熱する工程で、加熱時間を短縮したり加熱温度を低くすると製造コストを抑えることができますが、発泡ビーズどうしがしっかり融着していない製品は発泡ビーズどうしの間のすき間が多くなり空気(冷気)が逃げやすく、保冷(断熱)性能が低下してしまいます。よくある「発泡スチロールを割ったら細かい粒々がたくさん出てきた」という状況は、発泡ビーズどうしがしっかりと融着していない為に起こります。

カルックスの製品は、発泡ビーズどうしが内部までしっかりと融着するように、じっくりと時間をかけて製造しています。安価な製品に比べて製造コストも時間もかかりますが、この手間を惜しまないことで、保冷能力に優れた製品ができあがるのです。

安心をお届けする為の徹底された品質管理

発泡スチロール製品はさまざまな用途で利用されている為、見ただけでは分かりませんが原料ビーズにも色々な種類があります。カルックスでは食品容器として適合している原料のみを使用しています。

成型機で成型された製品は、①成型直後 ②梱包作業前 の2回検品を受けます。

厳しいチェックを通過した製品のみが梱包され、倉庫へと運ばれます。製品は生産ロット管理され、先入れ先出しされています。

成型後の製品。この後、乾燥室に運ばれ乾燥させてから検品・梱包される。製品の傷を防ぐため、台車の内側にはクッション材が貼られている。

検品・梱包作業。作業場は毎日清掃や水拭きを行い清潔に保たれている。作業員は作業前に衣服のゴミ取りをし、製品へのゴミや汚れ付着の防止に努めている。

検品・梱包後の製品を保管する倉庫。製品は先入れ先出しを行うため、生産ロット管理されている。

くり返し使えるからコスト面や環境にも優しい

発泡スチロールは、紫外線にさらされない限り半永久的に形状を保持することができる特性を持っています。断熱性と耐久性に優れたカルックス製品は、くり返しの使用に適しています。

1度限りの使い捨てではなくくり返し使っていただくことで、トータルコストを抑えつつ環境にも優しい製品であると自負しております。

ドライアイスの専用ストッカーとして開発され、ワクチンの冷凍輸送にも採用された実績のあるKDI-20。電源不要ながらドライアイスの昇華をかなり遅らせることができる。耐久性にすぐれているので、何度もくり返し利用することでトータルコストとゴミの削減に繋がり、コスト面や環境にも優しい製品であるといえます。

カルックスだからできること

一般的な発泡スチロール製品より高密度に製造することで、保冷性能と耐久性を両立させ、くり返し使用できて環境にやさしい製品を製造しています。※その他、15・20・50倍品もございます。

カタログ製品では、白色の他に5色(青・ライトブルー・グリーン・ベージュ・茶色)を標準色として使用しています(色の設定は製品ごとに異なります)。特注カラーのご依頼も原料ロット単位(100kg~)から承ります。

本体と蓋のすき間から冷気が逃げるのを防ぐため、金型に精密加工を施して本体と蓋がぴったりとはまるような設計に造りこんであります。

発泡ビーズが製品内部までしっかり融着するよう時間をかけ丁寧に成型しているので保冷性能も見栄えもアップし、割れても発泡ビーズの飛び散りが抑えられています。

製品を乾燥させる工程で、温風式の乾燥室を使用しているメーカーは実はあまり多くありません。カルックスオリジナルの乾燥室はコンプレッサーの排熱を利用したエコ設計で、常にドライな温風を供給し効率良く製品を乾燥させることができます。

カルックス製品の多くが食品の保冷や医薬品の輸送用として利用されています。検品・梱包を行うブースは毎日清掃を行い、作業前には衣服のゴミ取りを徹底しています。

カタログ製品の組立工程である紐取り付け・シール貼り加工だけでなくシュリンクラベル加工やカット加工も承っています。

お客様のご要望を詳しくお伺いし、過去の実績や経験に基づき最適な発泡スチロール容器・保冷剤・梱包資材等をご提案いたします。

他社との比較(カルックスのこだわりポイント)

カラー製品を利用することで商品のイメージアップや繰り返し使う際に汚れが目立たないなどの利点があります。

原料は丸い粒なのでしっかり膨らませないと隙間が出来て冷気が漏れたり水漏れの原因にもなります。

製品をしっかり融着させるのには加熱(水蒸気)を多めに使います。

安物はこの工程で手抜きして加熱を十分に行わず時間短縮しているんですよ。

カルックスの製品はほとんどが食品保冷容器や医薬品輸送箱などに利用されております。

特に食品容器はゴミや髪の毛などの汚れや異物付着に気を使います。

カルックスの検査包装場所は一日に2回床の水拭きを行い、朝や休憩後に作業に入る前には衣服のゴミ取りを徹底しています。

ご注文の流れ

新規で発泡スチロール容器を御用命の時の発注までの流れ

-

- 1ヒアリングによるお客様ニーズの把握

-

・中に入れる容器や商品などのサイズ確認

・保冷温度帯の確認

・必要とされる保冷時間の確認より良いご提案をさせていただく為に、可能な限り詳細なヒアリングをさせていただきます。

-

- 2製品の選定とご提案

-

・お客様のニーズに近い発泡スチロール製品を選定し数点ご提案致します

・保冷剤も同時にご提案可能です

・お見積もりは製品ごとにご提出致しますお見積もりは使用数量や納入先などにより変動致します。必要に応じて製品サンプルをお送りすることも可能です(実費をご負担していただく場合がございます)。

-

- 3保冷輸送試験と使用製品の決定

-

実際にサンプルを使用した輸送試験や温度テストをしていただき、お客様のご要望に合った製品であるか

お客様ご自身で確認していただき、ご使用いただく製品をお決めいただきます。

保冷剤の量や外気温等の条件によって試験データが変わります。

ご相談いただければ適した試験方法や代替製品等のご提案もさせていただきます。

また、内容物をお借りできる場合などに限りカルックスにて保冷実験を行うことも可能です。詳しくはお問い合わせください。

-

- 4受注・納品

- お決めいただいた製品の最終お見積もりを行い、受注いただきましたらお打ち合わせ通りに納品致します。

専用製品製造の流れ(例:畜産総合会社様)

お客様

家畜の冷凍精子の取り扱いをしているが、夏場の高温下などで輸送中に溶けてしまい困っている。

中身を溶かさず安全に輸送できる容器を提案してほしい。

KARUX

お客様の要望に近いKS-11を提案。実際に使用していただき、製品性能を確認。

お客様

発泡スチロール箱を利用することで冷凍精子を溶ける心配なく安全に保冷輸送することが可能になった。

保冷性能はKS-11と同等で、こちらの希望するサイズの保冷箱を作ってほしい。

KARUX

① お客様からヒアリングしたご要望をもとに大まかな形のサンプル品を作成し、実際に使用テストをしてサイズや使用感などを確認していただきます。

② 最終的なサイズやデザイン等が決まったら図面を作成し、ご承認をいただきます。

③ ご承認いただいた図面をもとに金型を作成いたします。

④ 金型が完成したら試作品を作成し、試作品の最終チェックをしていただきます。

⑤ 最終チェックご承認後に量産を開始いたします。