What’s EPS

発泡スチロールについて

発泡スチロールとは

発泡スチロールはプラスチックの一種であるポリスチレンを発泡させた素材です。

製法別にEPS(ビーズ法発泡スチロール)・PSP(発泡スチレンシート)・XPS(押出発泡ポリスチレン)の3種類があり、それぞれ異なる用途に利用されています。

カルックスではEPS(ビーズ法)の製品を製造しています。

軽量で断熱性・衝撃吸収性に優れ、成型や加工が容易に可能なので断熱材や緩衝材・梱包材として幅広く利用されています。

また、ほとんどの発泡スチロールは単一素材のためリサイクルしやすいという特徴もあります。

EPS(ビーズ法ポリスチレンフォーム)

発泡ビーズを型にはめて作る製法

・最初に開発された製造方法

・食品の保冷輸送や家電製品の緩衝材として利用される

PSP(発泡スチレンシート)

シート状の発泡スチロールを型抜きして作る製法

・スチレンペーパーとも呼ばれる

・主に食品トレーやカップ麺の容器などに利用される

XPS(押出発泡ポリスチレン)

原料を発泡させながら押し出して作る製法

・主に住宅の断熱材として利用される

・火災対策として難燃剤が添加されている

発泡スチロールの特性

1. 高い断熱性

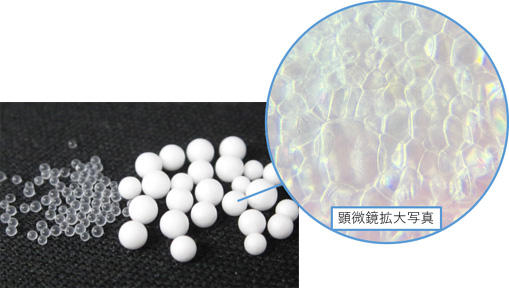

発泡スチロール(EPS)の原料である発泡ビーズは、沢山の独立した空気の部屋(独立気泡)でできています。

密閉された空気の層が多数重なることによって、断熱効果が生まれます。

2. 軽量である

50倍に膨らませた発泡ビーズから作られる発泡スチロール製品は、製品体積の98%が空気でできています。

原料であるポリスチレンの重量はわずか2%。だから軽量で水にも浮きます。

3. 高い耐衝撃性

発泡スチロール内部のたくさんの空気の層がクッションとなり衝撃を吸収します。

また、全面で重さを受ける場合なら1平方メートルあたり5トンの荷重にも耐えられます(50倍発泡の場合)。

4. 省資源素材である

発泡スチロールはそのほとんどが空気からできています。

50倍発泡の製品の場合、石油由来の原料はたった2%しか使用していません。

発泡スチロール製品はとても省資源であるといえます。

5. 耐久性がある

発泡スチロールは、直射日光(紫外線)にさらされなければ半永久的に形状を保持することができます。

また耐水性や耐荷重性もあり、長期使用に適しています。

2020年の発泡スチロール(EPS)需要のうち、およそ3割が1年以上使用される用途のものでした。

6. 加工しやすい

発泡スチロールは軟らかく約90℃で融けるので、刃物や電熱線で簡単に切削加工できます。

金型を使って加熱成型することで、さまざまな形の製品が製造されています。

7. リサイクルしやすい

発泡スチロールは単一素材なので、熱を加えて再生原料(インゴット・ペレット)に生まれ変わらせることが容易にできます。

発泡スチロールのマテリアルリサイクル率は50%以上、エネルギーリカバリーも含めた有効利用率は90%以上という高水準で推移しています。

参考:発泡スチロールのリサイクル実績(発泡スチロール協会)

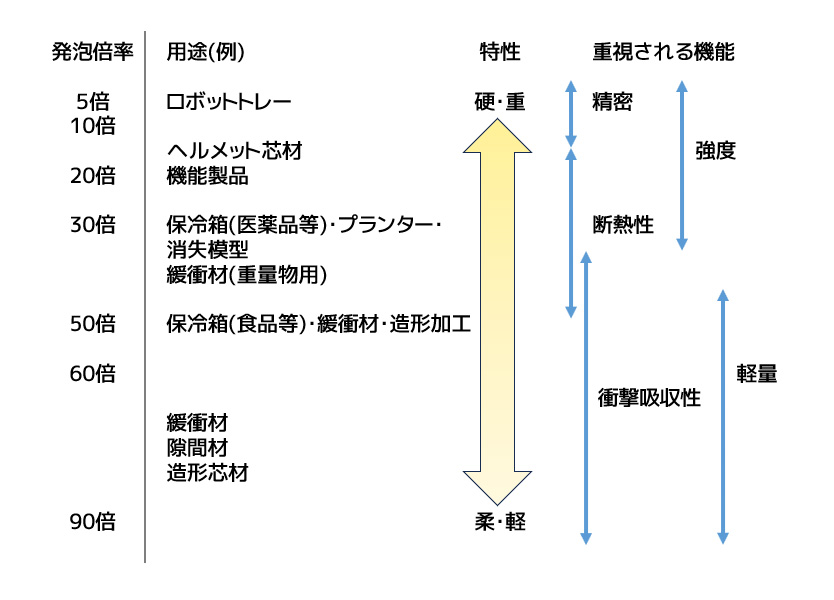

発泡スチロールの「倍率」とは

発泡倍率は製品中の空気と樹脂の割合によって決まります。

発泡倍率が低いほど密度は高く、発泡倍率が高いほど密度は低くなります。

発泡倍率によって性能に違いがでるため、使用用途に合わせて発泡倍率の異なる製品が製造されています。

| 発泡倍率 | 製品中の空気の割合 | 製品中の樹脂の割合 |

|---|---|---|

| 30倍 | 約96.7% | 約3.3% |

| 50倍 | 約98% | 約2% |

| 60倍 | 約98.3% | 約1.7% |

発泡倍率別の用途

発泡スチロールの大まかな製造工程

原料ビーズ(左)と発泡ビーズ(右)

カルックス独自の乾燥室。

コンプレッサーの排熱を再利用するエコ設計

-

- 1予備発泡

- 原料ビーズに蒸気を当てて膨らませ 、発泡ビーズを作る

-

- 2成型

-

発泡ビーズを金型に入れ(充填)、再度蒸気で加熱する。

発泡ビーズどうしが熱で溶けてくっつき(融着)、金型通りの形になる

-

- 3離型・乾燥

- 水で冷まして型から外し、乾燥させる

-

- 4検品・梱包

- 不具合品がないか1つ1つ検品し、梱包する

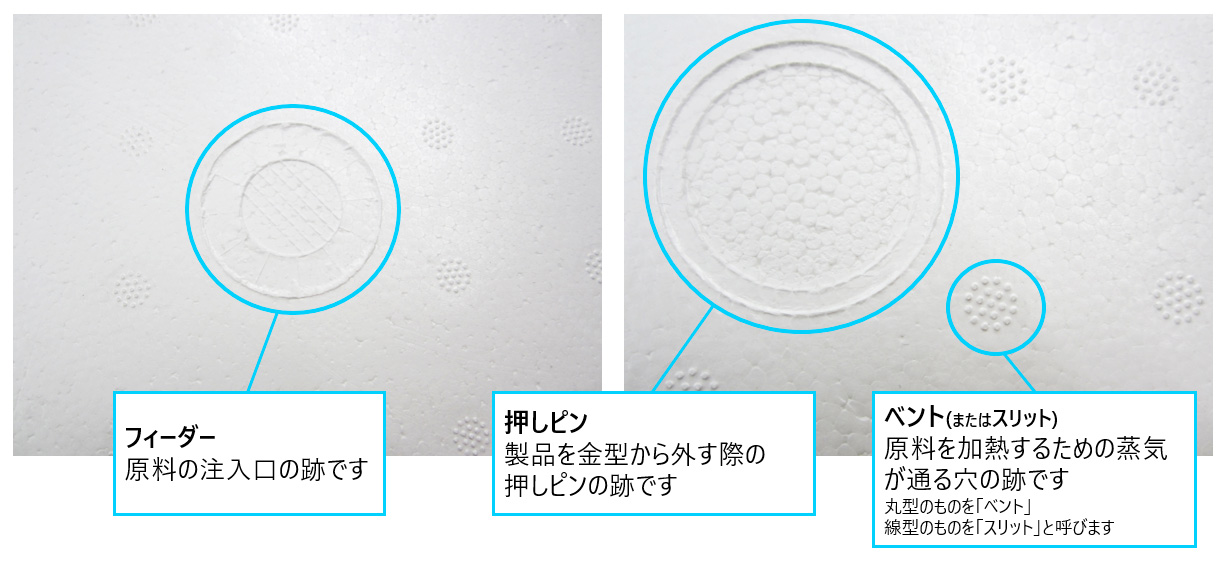

EPS(ビーズ法発泡スチロール)製品の特徴

写真のような製品表面の凹凸は、製法上の仕様となります(不良品ではありません)。

発泡スチロールのできるまで

カルックスの発泡スチロール製品がお客様の元へ届くまで、順を追って見ていきましょう。

-

- 1原料受け入れ

-

発泡スチロールの元となる原料ビーズは、ポリスチレン樹脂に発泡剤(ブタンガスやペンタンガス)を添加したものです。

フレコンバッグ(500kg)やドラム缶(100~125kg)に入れられて納品されます。

原料ビーズはロット番号や試験データをチェックされ管理されています。

フレコンバッグに入った原料

-

- 2予備発泡

-

予備発泡機を使用し、原料ビーズを用途別の発泡倍率に膨らませます。原料ビーズは水蒸気を当てて95℃~98℃に加熱すると発泡剤の力で膨らみます。膨らんだ原料ビーズは樹脂の膜で包まれたごく小さな泡(セルといいます)の集合体となります。

予備発泡の工程で製品の仕上がり倍率が決まるため、発泡倍率を検査し品質管理を行います。

予備発泡機

原料ビーズが加熱され膨らんでいく

予備発泡を終え熟成サイロへと運ばれる原料

原料ビーズ(左)と予備発泡ビーズ(右)

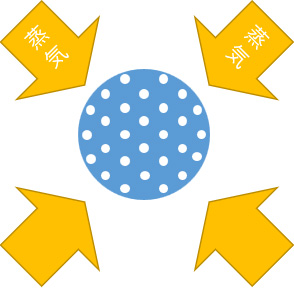

蒸気をあててふくらませる

-

- 3熟成

-

予備発泡で膨らんだ直後の原料は減圧状態になっているため、原料の中に空気を取り込み大気圧と同じになるまで寝かせる「熟成」という工程に進みます。

熟成時間は原料の種類や倍率によって変わりますが、通常12~24時間程度かかります。

予備発泡後の原料は時間経過とともに内部のガスが抜けて空気に置き換わるため、夏場で48時間・冬場で72時間以内に使い切る必要があります。

-

- 4成形

-

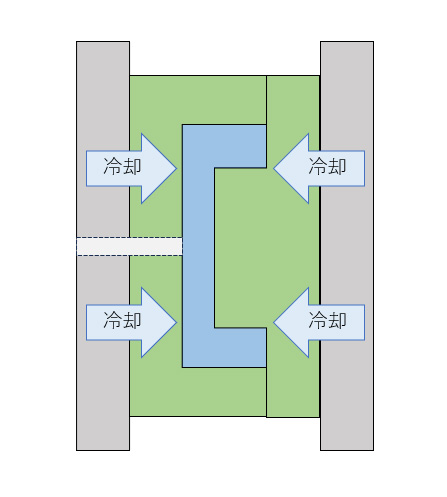

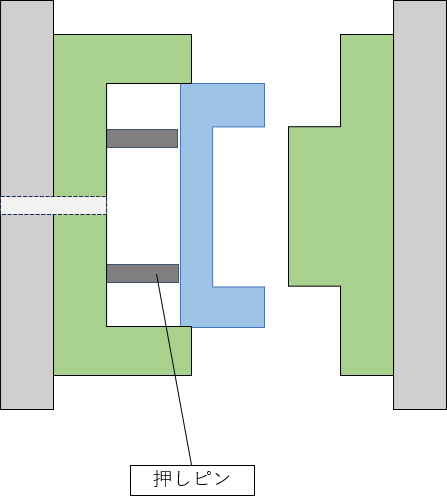

熟成の済んだ原料は成形機へと送られ、金型通りの形へ成形され製品となります。

成形後の製品は速やかにチェックされ、台車に積み込まれて乾燥室へと向かいます。

成形機

成形された製品が出てくる様子

台車に積まれた製品は乾燥室へと向かう

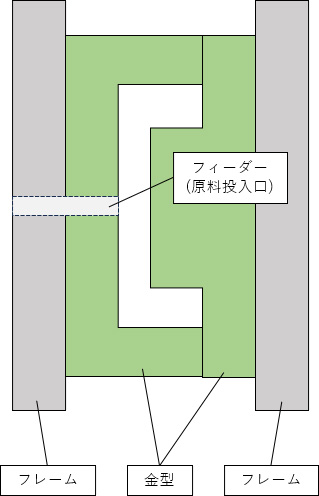

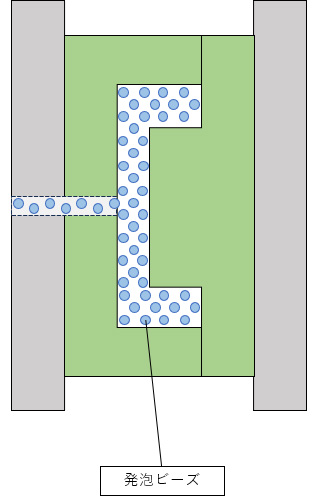

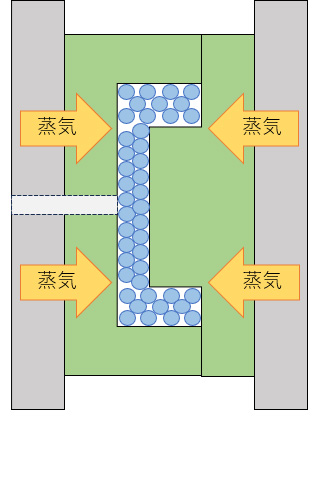

EPS(発泡スチロール)製造の流れ

①原料の発泡ビーズをフィーダーから金型内に投入する

②発泡ビーズに蒸気を当てて加熱し膨らませる

③膨らんだ発泡ビーズ同士が溶けてくっつき金型通りの形になったら冷却する

④押しピンやエアーなどを使い製品を金型から取り外す

⑤乾燥させて製品の完成

-

- 5乾燥

-

台車に積まれた製品は、温風式の乾燥室に入り乾燥されます。

乾燥室はカルックスのオリジナル設計で、コンプレッサーの排熱を利用し蒸気の熱交換器で温度コントロールする環境にやさしい仕様となっています。

乾燥室の入口

-

- 6検品・梱包

-

カルックスでは検品・梱包の工程を行う部門を「CP(Check & Packingの略)」と呼んでいます。

乾燥の終わった製品は台車ごとCPに運ばれ、製品に傷や汚れなど不具合がないかをチェックされてから出荷用に袋詰めされます。

-

- 7保管

- CP部門で検品・梱包された製品は出荷されるまで倉庫で保管されます。製品は先入れ先出しのためにロット管理されています。

-

- 8出荷

-

注文を受けた製品は、お客様の元に迅速かつ丁寧にお届けできるよう細心の注意を払って配送を行います。

遠方や少量ご注文のお客様には運送会社の路線便(またはチャーター便)を使用し出荷します。

近隣のお客様(当社よりおよそ150~200km程度まで)は自社のトラックでも配送を行っています。

もっと詳しく知りたい方はこちら↓