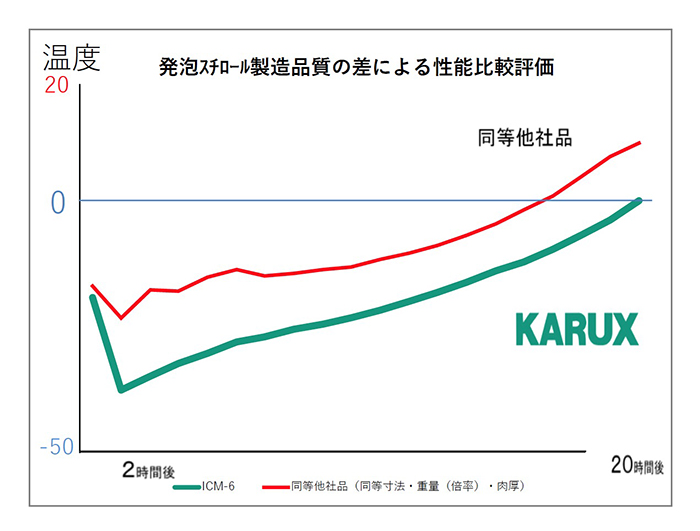

発泡スチロール製品の粒子の融着による保冷性能の違いについて

グラフは、カルックスのアイスクリーム容器(ICM-6)とそれを真似した他社のほぼ同じ寸法・肉厚・同倍率の容器に、同じ重さ(500g)のドライアイスを入れて同時に保冷時間を測定した。(2回の平均値)

同じ大きさの箱で、肉厚・倍率(製品重量)が同じなのに保冷性能に差が出ることがあります。そのメカニズムについて、製品の「融着」という観点から説明します。

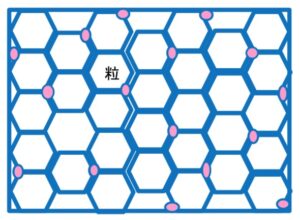

発泡スチロールは製造の過程で粒子を水蒸気で加熱して成形します。スチロール樹脂は約90℃で軟化します。成形では約110~115℃の加熱を行います。

この時に粒子の表面が溶けて隣の粒子と融着し、更に粒子内の気泡が膨らんで密着し丸い粒子の隙間を埋めて製品を成形します。

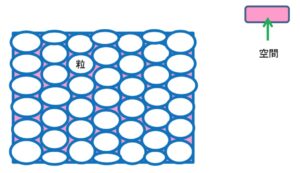

発泡スチロールの成形加熱工程で加熱時間や加熱温度が低いと1回あたりの成形時間を短縮することが出来るので安く製品を作る事が出来ますが、下図のように粒子間に隙間が出来て空気が通過しやすくなり、保冷性能が低下します。

空間が多いとドライアイスなどの冷気が容易に逃げて保冷時間が短くなる事が分かると思います。融着状況を確かめるには、製品を割って破断面を観察するしか方法はありません。

製品の信頼性を高めるのは企業の製造技術と良い製品をお届けするといった企業姿勢が重要です。

原料の粒がしっかり膨らんで融着し、空間が少ない(カルックスの保冷容器)

原料の粒がしっかり膨らんで融着し、空間が少ない(カルックスの保冷容器)

原料の粒の膨らみが悪いため空間が多く、冷気が逃げやすい(他社の安価な保冷容器)

原料の粒の膨らみが悪いため空間が多く、冷気が逃げやすい(他社の安価な保冷容器)

品質の良い製品を利用する事で、ドライアイスや保冷剤の量を減らす事が可能となりトータルコストを下げる事が可能となります。